一、梳棉机械波的特征

1、梳棉机械波的产生原因

纺纱机械牵伸回转部件运转状态不正常或零部件缺损,会造成纱条周期性条干不匀,表现在波谱图的相应位置上出现一烟囱状凸起,称为机械不匀或机械波。在波谱图上常为1个频道或2-3个频道的凸起长条,称为“烟囱”。常见的梳棉机械波有20cm、0.5m-1.2m、3.5m-3.9m、4.5m等。除对圈条波忽略不计外,其他能够传导到后工序的机械波都必须加以排除。属于有害机械波为:“烟囱”高度大于该处正常波谱图对应的波幅高度的1/2时;当“烟囱”占据2-3个频道时(双柱波或多柱波),应把波幅累加后取总高度值,再与正常波谱图高度对比,若波幅图高度大于等于正常波谱图时,上述两种情况的机械波对织物外观影响概率较大,必须予以消除。

2、梳棉机械波的分析特点

梳棉机械波由梳理件回转不良所造成,与后部工序牵伸件产生的机械波有所不同。梳棉机械波从梳棉一直传导到并条、粗纱、细纱,最终影响布面质量;梳理前棉卷的单纤维化较低,棉网状态随机松散,往前部无可追溯性,但对后部质量影响较大;锡林、道夫、刺辊等简体间转移分梳的纤维面积大,出现机械波的形态较为复杂,同时机械波和牵伸波同时存在的几率大,常出现多柱机械波或部分圈条假波;在梳棉机运转过程中,纤维多为松散的结合体,部分简体接触为非紧密接触,发生机械回转不良的随机性较大,而且不稳定,不易分析和排查;特别是多峰机械波出现的几率大,分析难度较大。

二、典型波长的计算与分析方法

1、梳棉机械波典型波长算法

a、牵伸倍数法

λ=πDE

式中:

λ——机械波波长(cm);

D ——缺陷部件的直径(cm).

E ——缺陷部件至最终输出部件的牵伸倍数。

在实际分析中,若锡林和道夫辊体偏心或圆整度差,则波长计算为:λ=πDE/2 或λ=πDE/3。

b、牵伸传动比法λ=πDi

式中:

λ ——机械波波长(cm);

D ——最后一道输出部件的直径(cm);

i ——输出前罗拉~故障轴或齿轮间的传动比。

c、测速法

λ=Vp/n

λ ——机械波波长(m);

Vp ——最终产品输出速度(m/min);

n ——缺陷部件转速(r/min)。

2、梳棉机械波分析与控制a、波谱图的分析方法

(1)一般判定方法。波谱图上如有几个机械波存在时,一般可先从波长较短的开始,进行逐一分析;如果在波谱图最后几个频道中出现机械波,加大试样长度进一步确认;梳棉运转过程中主动件比被动件产生不匀的可能性大,高速件比低速件产生不匀的可能性大;机械波如跨两个频道,应将两个频道的波幅相加来评估机械波的严重性;注意区分谐波和几个不同的机械波;单柱机械波直接确定部位进行分析,也可以直接查找进行计算确定;多柱机械波进行分析确定部位时,合理确定基波,分析出谐波,再进行分析。

(2)多柱机械波基波的特征。基波的长度一般在10m以内;在波幅图的最右边;各次谐波的波长都和其基波的波长成倍数关系;谐波的波长比基波短,在波谱图上的位置必定在基波的左侧;谐波有奇数值和偶数值,也可能奇数值偶数值都有,谐波的幅度一般比基波低。

(3)基波的判定要准确。其变化规律取决于周期波的形状,而有时在波谱图上也会反映基波波峰较低,谐波波峰较高的情况,给波谱的判断带来一定的难度。当波幅图上同时出现几个特征波峰时,根据不同形态不匀的波谱特点,确定不匀类型;利用波谱图波长和波谱分布状态,推断出原不匀特征,从而判断故障的来源,应按照顺序从较短波长向最长方向分析,并借助不匀率直观图确定基波。

b、波谱图的分析确定和控制措施(1)计算法。通过计算初步判定机械波的位置,然后在机台上进行追踪检修。

(2)排除法。通过对机械波的不同位置进行分析,逐项分析判断,逐步排除检查。同时结合周期取样进行检查检测。

(3)查表法。将不同机械波的产生部位制作成表,便于及时对照分析,查找原因。

(4)升降速对比法。对不宜测量判断的机械波,可通过高低速对比进行判定。例如,低速没有波峰,高速有波峰,证明是在回转件不同心造成的机械波,高速时影响大,低速影响小。

(5)现场检测法。针对梳棉机械回转件直径较大,在观察分析过程中,可用百分表辅助检测。如:锡林道夫表面的不同心或者针面损伤,要通过针面检测圆整度验证机械波;对轴承和轴头、齿形带检查,判定机械波部位;必要时,可在分析过程中进行模拟试验(如模拟故障试验、互换试验)来扩大思路或对比验证,同时对解决过程做好记录,从现象、分析、计算到排除故障,不断总结提高。

(6)假波判断法。假波对后工序没有影响,可忽略不计,但是判定必须准确。对梳棉机假波的判断一般采取3种方法。

计算法: λ=π(l+1/i),由于圈条速比i较大,可近视的取λ=πl。

直接测量长度进行对比。

排除对比法:不经圈条盘取条试验,观察前后的波谱图变化,判定机械波的可信度。

三、典型梳棉机械波分析与控制案例1、机械波产生于小压辊部分

机械波故障产生部位:小压辊偏心、弯曲、轴承磨损、轴端齿轮缺损,实例:A186型梳棉机纺棉,定量为18.5g/5m,出条速度60m/min,锡林速度360r/min,刺辊速度970r/min,出现机械波波长0.185m,条干CV值6.8%,生条波谱图见图1:

2、机械波产生于辊体传动部分

机械波产生的故障部位属于各中间传动轴、齿轮和皮带传动部分,锡林、道夫、刺辊等辊体回转不良、齿形带损伤,轴及其轴承磨损、键槽松动、轴和齿轮配合不良、齿轮磨损或缺一齿。

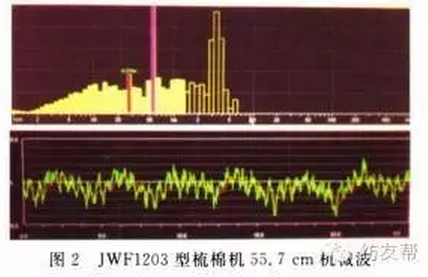

JWF1203型梳棉机纺1.33dtex×38mm聚酯纤维,出条速度175m/min,刺辊速度795r/min,锡林速度330r/min。小压辊~道夫牵伸1.54倍,锡林直径1290mm,道夫直径706mm,道夫速度50r/min,大压辊直径76mm,上下轧辊直径110mm.剥棉罗拉直径120mm。生产中出现0.557m机械波,同时出现谐波0.278m,条干CV值5.3%,见图2:

采用以下两种方法分析判定。

(1)测速法计算:λ=Vp/n,n=175/0.557=314(r/min),与锡林转速330r/min接近。从波长和波幅分析,初步判定在锡林部位机械波产生的因素较大。

(2)牵伸比计算法:进一步按照牵伸倍数计算法,将剥棉罗拉直径、剥棉罗拉~大压辊间牵伸倍数带入公式:λ=πDE=3.14×120×1.54=58.0272(cm),接近机械波波长,可信度较高。为了进一步确定基波,根据基波特征判断,锡林部位产生基波的可信度高。在实际维修中,对梳棉机的剥棉罗拉部位进行调换排除,机械波没有消失,由此判定27.8cm机械波为λ/2谐波。

在判定机械波产生位置的过程中。由于锡林筒体包覆针布,不易排查圆整度和偏心。首先对锡林的轴头和平带进行排查排除后,对针面平整度进行检测。拆去锡林后固定盖板,将百分表固定于给棉刺辊防护罩上方,用0.07mm测微片至于锡林针面之上,进行锡林简体的左中右三点检测。同时检测道夫圆整度,结果道夫圆整度左中右三点差异0.02mm,锡林圆整度左、中、右三点分别为0.03mm、0.03mm、0.09mm差异,圆整度较差。故判定锡林圆整度差造成机械波出现。经过锡林辊筒平磨,重新包覆针布,保证圆整度和针面平整度,机械波消失。

3、针布损伤或局部损伤产生的机械波

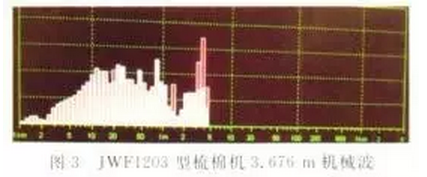

根据输出速度和有缺陷部件的回转速度来计算波长,即采用部件回转速度和最终产品输出线速度之比,此算法常可用于梳棉机非接触辊体间的机械波计算。JWF1203型梳棉机,纺1.56dt-ex×38mm再生聚酯纤维,出条速度177m/min,刺辊速度795r/min,锡林速度330r/min,大轧辊~道夫牵伸1.67倍,锡林直径1290mm,道夫直径706mm,道夫速度50r/min,大压辊直径76mm,上下轧辊110mm,剥棉罗拉直径120mm。生产中出现3.676m机械波,同时出现0.206m机械波,条干CV值6.8%,波谱图见图3:

(1)测速法计算:3.676m机械波计算,λ=Vp/n,n=177/3.676=46.9(r/min),与道夫速度50r/min接近,分析道夫部位机械波产生几率较大。对于0.206m机械波,计算n=177/0.206=857(r/min),接近刺辊速度,判定刺辊转不良造成机械波几率大。

(2)牵伸比计算法:按照牵伸倍数计算法,将道夫~大压辊间牵伸倍数带入公式,λ=πDE=706×3.14×1.67=3.702(m),道夫机械波可信度也较高。

实际观察检测发现,在道夫上有两处6cm2的轧伤,道夫圆整度左、中、右差异在0.09mm、0.06mm、0.05mm,圆整度较差,对道夫辊筒进行复磨,重新包覆针布后,机械波消失。

(3)波长3.788m牵伸波的计算:梳棉主区牵伸波λ0=K×LW=4×38=152(mm),梳棉主牵伸区牵伸波为0.152m,λ0为主牵伸区牵伸波波长(mm),LW为纤维的平均长度(mm)。

牵伸波的波长:λ=E×λ0

式中:

E ——产生牵伸波所在的牵伸区至所测试试样工序的牵伸倍数;

λ ——牵伸波波长(mm);

λ0 ——所测试试样工序主牵伸区的牵伸波波长(mm)。

E=λ/λ0=3.788/0.152=24.9倍,24.9倍的牵伸倍数判定位置在锡林刺辊区域。查看刺辊偏心,刺辊更换后,机械波、牵伸波同时消失。判定是机械原因造成的牵伸波。

综合分析,此机台多种机械波和牵伸波同时出现,原因是后部刺辊处进入杂物,造成机台后部给棉板损伤、刺辊损伤、锡林针布损伤,维修时没有检查筒体圆整度造成机械波。牵伸波为后部刺辊损伤、给棉板变形控制纤维不良造成牵伸波。

4、圈条盘假波分析实例

假波特点是在机械上很难消除,且不会对下道产品造成严重危害或较大影响。如梳棉圈条波,梳棉圈条器转动一圈又一圈,棉条与棉条在圈与圈之间挤压、折叠产生圈条波。并常伴有λ/2、λ/3、λ/4的谐波;圈条波波长是通过圈条盘每转动一圈的圈条轨迹得到的。

计算办法:λ=πl

式中:圈条盘与圈条底盘反向回转时取“+”号,同向回转时取“-”号;由于圈条盘与圈条底盘间的转速比i较大,(1±1/i)值几乎接近1,直接带入λ=πl。

圈条盘直径为400mm,λ=πl=3.14×400=125.6(cm),圈条盘波为125.6cm,同时会有λ/2谐波63cm出现;经过试验,条子不经过圈条盘机械波消失,经过并条后,机械波消失,故判定为圈条盘假波。

四、 结语

(1)梳棉机械波的波谱分析方法的要点:按照试验周期取样,及时发现设备故障问题;试样的测试长度要考虑能够准确反映机械波;根据波谱图反映出的波形特征作出初步推断,区分故障发生的不同部位,查找与其相关部件;对波谱图上同时出现的多个机械波,根据谐波与基波的整数关系,排除谐波,最后由基波的波长确定故障部位。

(2)梳棉机械波波长计算方法要点:一般采用测速方法和牵伸倍数计算方法,用实测波长与可能的故障部位计算波长对照,找出与实测波长最接近的计算波长。波长计算值与实测值两者允许差异可在±15%以内,初步推断故障部位范围,测试分析与科学验证试验和推断相结合,应用排除法,准确判定,避免误判。

(3)梳棉机械波波谱图的分析是复杂的过程,了解梳棉机械波的四个特性,掌握三种计算方法,掌握分析的九项要领,运用六种排查方法,注意区分牵伸波和机械波、基波和谐波等的关系,能够有效提高分析准确度,准确定位及时解决问题,消除梳棉工序机械波的隐患。

电话:0510-88707264,88704838

传真:0510-88704838-616